Il settore della lavorazione meccanica riveste ormai in tutti i Paesi ad alto tasso di industrializzazione e in quelli maggiormente in via di sviluppo un ruolo di particolare rilevanza sia dal punto di vista quantitativo, in termini di occupazione, valore aggiunto e scambi internazionali, sia per il ruolo strategico che riesce ad assolvere. Complessivamente la lavorazione meccanica è costituita da produzioni su catena di montaggio.

Per questo motivo in tutti l’iter produttivo ricoprono un ruolo fondamentale i sempre più utilizzati e necessari rulli in gomma vulcanizzata, sfruttati oramai in tantissimi settori dell’industria, non solo in quello della meccanica. Questo per quanto riguarda i macchinari. Ma per i materiali invece? Quali sono i migliori e i più utilizzati? Vediamo di scoprirlo insieme.

Tra i materiali migliori per la lavorazione meccanica spiccano senza ombra di dubbio l’alluminio, il rame e l’ottone. Il primo soprattutto è perfetto per la sua morbidezza, la sua leggerezza e la sua resistenza all’ossidazione, quest’ultima caratteristica dovuta alla formazione di un sottilissimo strato di ossido che riesce a impedire all’ossigeno di corrodere il metallo sottostante.

L’alluminio viene usato in molte industrie per la fabbricazione di milioni di prodotti diversi ed è molto importante per l’economia mondiale. Componenti strutturali fatti in alluminio sono vitali per l’industria aerospaziale e molto importanti in altri campi dei trasporti e delle costruzioni nei quali leggerezza, durata e resistenza sono necessarie.

Il rame è invece il metallo che l’umanità usa da più tempo. Per le sue doti è diffuso nell’impiantistica idrotermosanitaria, nella rubinetteria, nelle attrezzature per la nautica, nell’elettrotecnica e nell’elettronica, in lattoneria e in architettura, nella monetazione, nell’artigianato e nell’oggettistica. Stesso discorso per l’ottone.

Dobbiamo invece andare più nello specifico quando parliamo del materiale forse più sfruttato nella lavorazione meccanica: l’acciaio. Quando si parla di acciaio infatti dobbiamo fare le dovute distinzioni tra le sue varie tipologie.

Tra queste ultime, nella lavorazione meccanica, spicca sicuramente l’acciaio da bonifica, adatto a sopportare carichi elevati, urti e soprattutto a resistere alla fatica, possedendo infatti il miglior compromesso fra resistenza meccanica e tenacità, oltre che una concentrazione di carbonio compreso fra lo 0,21{65c86e647cca2ccefec7c70d97627301dcb490f27c767c1d834539c2e60d5250} e lo 0,60{65c86e647cca2ccefec7c70d97627301dcb490f27c767c1d834539c2e60d5250}.

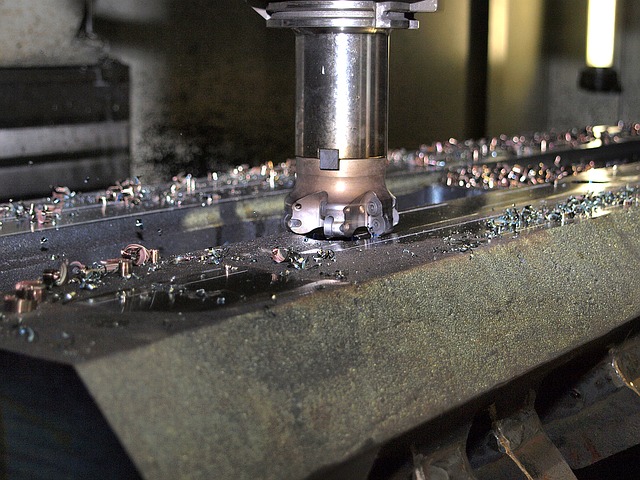

Ma il migliore è probabilmente l’acciaio da nitrurazione, impiegato per costruire ruote dentate, alberi di distribuzione, perni, rulli, boccole, spinotti, alberi a camme e tutta la tipica strumentazione dell’industria meccanica. Si ottiene mediante un trattamento termochimico in vasche a una temperatura che varia tra i 500 e i 520 °C in presenza di ammoniaca, per una durata di circa 50 ore.

Dopo aver subito il suddetto trattamento tali acciai presentano una superficie indurita mentre nel cuore mantengono ancora caratteristiche di tenacità. Dobbiamo infine distinguere tra acciaio per lavorazione a caldo e acciaio per lavorazione a freddo.

Il primo è senz’altro più utilizzato nella lavorazione meccanica, appartenendo a una tipologia utilizzata nelle lavorazioni con temperatura maggiore di 300 °C e le sue caratteristiche principali sono la resistenza all’ossidazione, la resistenza meccanica al caldo, la resistenza allo shock termico e quella alla fatica termica.